湿式スクラバーとデオライザーの構造・仕組みを解説

工場などの排ガスから粉塵や汚染物質、臭気などを取り除く装置として、湿式スクラバー方式があります。

今回は、これまでの湿式スクラバーと、水膜形成で100%気液接触を実現した、アイエンスのデオライザーをご紹介します。

湿式スクラバーの排ガスを処理する仕組み

湿式スクラバーとは、塔内で排ガスと水を接触させることで汚染物質を取り除き、洗浄したガスを排出する仕組みです。

まずは、充填塔式と無充填塔式の、それぞれの仕組みについてご説明します。

充填塔式について

充填塔式スクラバーは、内部に樹脂製の充填物を設け、それにシャワーを浴びさせることで排ガスを処理します。汚染物質は水で洗い流され、ある程度の排ガスは浄化されますが、見た目よりも意外に空隙が多く、気液接触率がそれほど高くない事と、充填物の数が多くメンテナンスに多大な費用が発生します。

無充填塔式について

無充填塔式スクラバーは、充填物を用いず、排ガスに水や薬液を噴射して汚染物質を取り除く方法で、シャワー塔やスプレー塔とも呼ばれています。汚染物質を水で洗い流すことで排ガスを浄化しますが、接触材がありませんので、濃厚な排ガスの前処理には向いていますが、繊細な物質の捕捉効率が低いことは否めません。

「これまでの湿式スクラバー」と「デオライザー」の違いは?

それに比べ、アイエンスの「デオライザー」は、特殊濾材に水膜を形成することで、気液接触効率を100%とし、充填材方式と比較して捕捉効率を約1.5倍と飛躍的にアップ。カートリッジ式スクリーンで大幅にメンテナンスコストを削減したことで、一般社団法人日本産業機械工業会主催の第47回優秀環境装置表彰において、中小企業庁長官賞を受賞した製品です。

また、一般的なスクラバーでは、FRP製や塩ビ製の本体や樹脂充填材が使用されることが多く、50℃以上の高熱ガスにも対応できないという欠点があります。

しかし、「デオライザー」は、300℃近い高熱ガスにも対応できるステンレス製の本体と特殊スクリーンを採用し、水膜を形成することで気液接触効率100%を実現しています。

さらに、カートリッジ式スクリーンなので洗浄や交換が容易で、ランニングコストが大幅に減額することが可能です。

また、「アクアブラスター」を搭載し循環水を長持ちさせるという、他社製品にはない機能も搭載しています。

排ガスの特性によっては、PH自動制御や薬注機能をオプションで付けることで中和脱臭も可能です。(※FRP・塩ビ仕様の特注製作も可能ですので、ご相談ください)

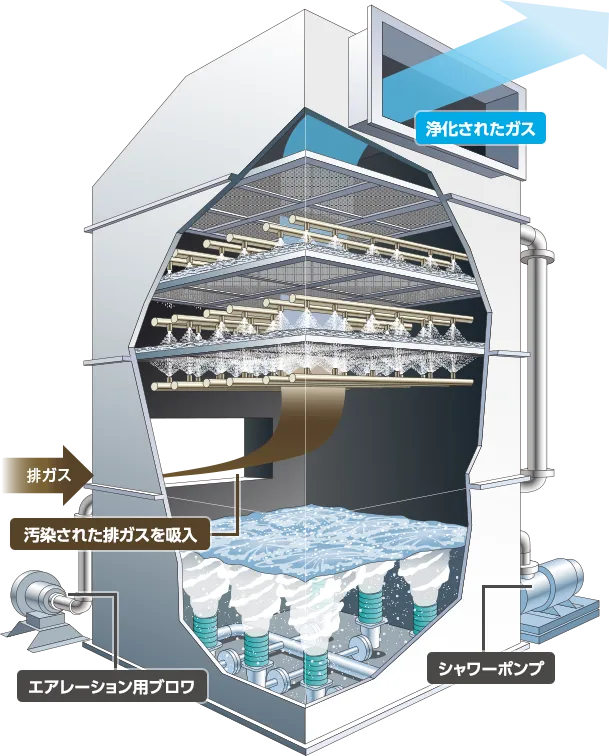

デオライザーの構造と仕組み

日米の特許を取得している「デオライザー」の構造と排ガスを処理する仕組みについて解説します。

デオライザーの構造

デオライザーは、装置の下方から排ガスを入れ、下から上に約4cm×2段の水膜を通過させることによって臭気物質や塵埃を取り除くシステムなので、物質が確実に気液接触できる仕組みになっています。

水膜部には、50cm角・厚み4cm・重量が約4kg弱のカートリッジ式スクリーンをはめ込んでおり、通常のメンテナンスはそのスクリーンを交換するだけの作業となるので、手間やランニングコストを大きく抑えることが可能です。

また、下の循環水タンクには、アイエンスの独自排水処理技術であるアクアブラスターという排水処理用のアイエンス独自の散気装置が内蔵されており、タンク内でのスラッジや悪臭発生を防止し、循環水の長時間利用を実現しています。

まとめ

今回は、これまでの湿式スクラバーとデオライザーの違いについて解説しました。

湿式の場合、排ガスを気液接触させたり吸着材を通したりして汚染物質を取り除きます。なかでも100%気液接触を実現した「デオライザー」は、幅広い分野の工場で実績を重ねています。

もちろん、いずれもメリットとデメリットがありますので、排ガスの成分や目的に応じて、適した種類やタイプをご選択いただく必要があります。選び方がわからない場合は、アイエンスへお気軽にご相談ください。