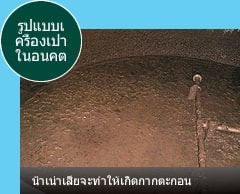

โครงสร้างระบบ

“ไบโอดิโอไรเซอร์” คือการจับกลิ่นเน่าเสียและฝุ่นด้วยม่านน้ำเปรียบเสมือนเครื่องขัดยุคใหม่ที่ทำการบำบัดอากาศที่แปดเปื้อนด้วยการหมุนเวียนของน้ำ

จุดเด่น / ประสิทธิภาพ

“ไบโอดิโอไรเซอร์” อุปกรณ์กำจัดกลิ่นในรุ่นต่อไปที่มีการเปลี่ยนแปลงแนวคิดการกำจัดกลิ่นแบบที่ผ่านมา

เนื่องจากม่านน้ำจะจับฝุ่นที่มีประสิทธิภาพสภาวะสมดุลสูงและจับส่วนผสมของกลิ่นได้อย่างแน่นอน และยังติดตั้ง Aquablaster ภายในแท็งก์ทำการแยกส่วนประกอบของสารอินทรีย์ที่จับได้ควบคุมการการเน่าเสียของน้ำหมุนเวียนและการเกิดกากตะกอนโดยได้ดำเนินปิดการหมุนเวียนน้ำระยะยาว เนื่องจาก“ไบโอดิโอไรเซอร์” อุปกรณ์ได้กำจัดจุดบกพร่องที่ผ่านมาของเครื่องกำจัดกลิ่นรูปแบบการเครื่องเป่าที่ล้างด้วยน้ำทำให้เป็นอุปกรณ์การกำจัดกลิ่นระบบเครื่องดักฝุ่นที่มีประสิทธิภาพสูงในรุ่นถัดไป

ลักษณะพิเศษของ “ไบโอดิโอไรเซอร์” เครื่องกำจัดกลิ่นแบบล้าง

“ไบโอดิโอไรเซอร์”จะรองรับขอบเขตที่กว้างขึ้นของวัตถุที่มีกลิ่นเหม็นตามโรงงานต่างๆ

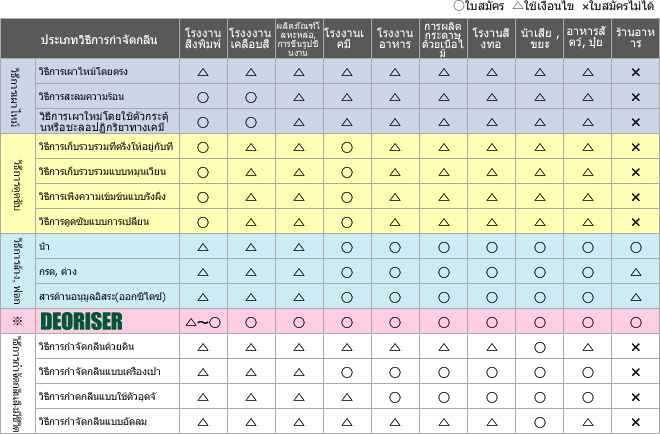

ประเภทของวิธีการกำจัดกลิ่นและประเภทธุรกิจที่นำไปประยุกค์ใช้

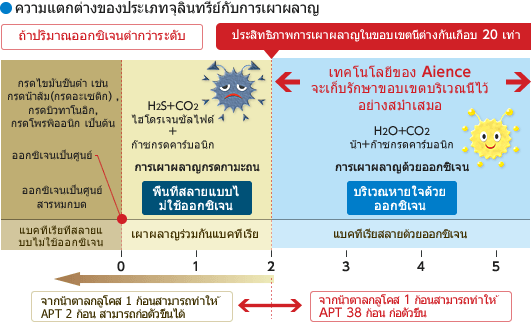

*ไบโอดิโอไรเซอร์คือเทคโนโลยีที่ผสมผสานกันของวิธีการบำบัดให้สะอาดกับวิธีการกำจัดกลิ่นของสิ่งมีชีวิต

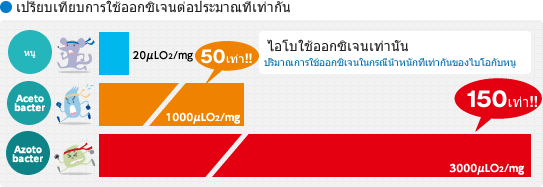

ความจำเป็นของเยื่อหุ้มเซลล์ของน้ำ

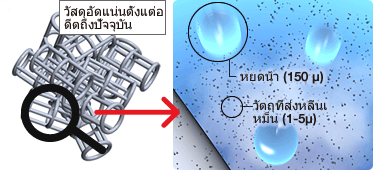

ลองคาดหวังกับโลกขนาดเล็กแล้ว...

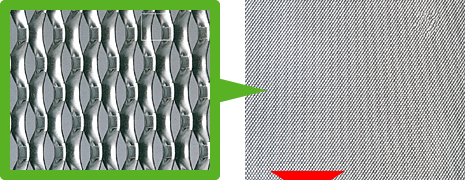

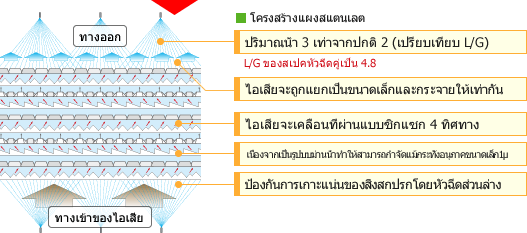

วัสดุอัดแน่นแบบระบบตาข่ายมีความกว้างประมาณ 2 มิลลิเมตร ช่องว่างประมาณ 5มิลลิเมตร ลองคิดถึงโลกขนาดเล็กแล้วละก็วัตถุที่ส่งหลิ่นเหม็นนั้น 1-5ไมครอนหยดน้ำที่ตกลงมาประมาณ 150 ไมครอนถ้าเป็น1000เท่าแล้วล่ะก็ วัตถุที่ส่งหลิ่นเหม็น อยู่ที่ 1-5 มิลลิเมตร หยดน้ำ 150 มิลลิเมตร ขนาดประมาณลูกซอฟต์บอล และวัสดุอัดแน่นมีความกว้าง2เมตร หน้ากว้างไม่มาก ช่องว่างประมาณ 5 เมตรและสามารถวัดค่าของเหลวได้

กลไกการเก็บกัก

แอมโมเนีย (NH3) ตารางเปรียบเทียบการออกแบบกรณีลด แอมโมเนีย (NH3) ปริมาณก๊าซ 300m3/min,50ppm->5ppm (ลดลง 90%)

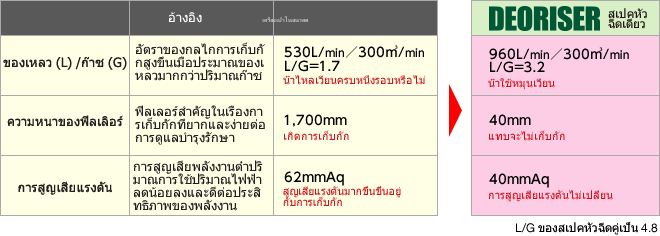

ดิโอริเซอร์ (Scrubber Deoriser)ถูกติดตั้งในแบบมาตรฐาน และมีการเริ่มระบบใหม่ในการที่ทำให้เป็นแผ่นบางๆแบบพิเศษโดยผลิตจากสแตนเลส

กลไกการชำระล้างน้ำหมุนเวียน

การล้างสารอินทรีย์ของสิ่งเน่าเหม็นที่จับได้โดย Aquablaster

อัตราการลดลงของกลิ่นเหม็นตามแบบฉบับ ไบโอดิโอไรเซอร์ (Scrubber Deoriser)

| ชื่อสาร | สารลดอัตราค วามเข้มข้น | ระดับการละลายน้ำ | ทำให้เป็นกลาง | ความเร็วลม ที่เคลื่อนที่ผ่าน | |

| สารประกาอบ ไนโตรเจน | แอมโมเนีย | ○ | 54g/100ml | จำเป็น | 0.75-1.0 m/sec |

| ไตรเมทิลลามีน | ○ | 108g/100ml | |||

| ไดเมทิลลามีน | ○ | 23.7g/100ml | |||

| ไดเอทิลเอมีน | ○ | การละลายตัวแบบสมบูรณ์ | |||

| สารประก อบกำมะถัน | เมอร์แคปเทนเมทิล | ○ | 2.3g/100ml | จำเป็น | 0.75-1.0 m/sec |

| ก๊าซไข่เน่า | ○ | 0.67g/100ml | |||

| เมทิลซัลไฟด์ | ○ | ไม่ปรากฏ | |||

| ไดเมทิลซัลไฟด์ | ○ | ไม่ปรากฏ | |||

| ก้นชนิด | ฟอร์มาดีไฮด์ | ○ | การละลายตัว แบบสมบูรณ์ | ไม่ จำเป็น | 0.5-0.75 m/sec |

| อะเซทอลดีไฮด์ | ○ | การละลายที่คว บคุมไม่ได้ | |||

| โพรพิโอนอลดีไฮด์ | △-○ | 22g/100ml | |||

| นอร์มอลบิวทิลอลดีไฮด์ | △-○ | ไม่ปรากฏ | |||

| ไอโซบิวทิลอลดีไฮด์ | △-○ | 11g/100ml | |||

| ไอโซมอลวาเลอลอลดีไฮด์ | △-○ | ไม่ปรากฏ | |||

| ไอโซวาเลอลอลดีไฮด์ | △-○ | ไม่ปรากฏ | |||

| ไอโซบิลทานอล | △-○ | 8.7g/100ml | |||

| VOC | เอทิลอะซิเตท | △ | 8.7g/100ml | ไม่ จำเป็น | 0.5 m/sec ต่ำกว่า |

| เมทิล ไอโซบิวทิลคีโตน | △ | 1.8wt% | |||

| โทลูอีน | ×-△ | ไม่ละลาย | |||

| ไซลีน | ×-△ | ไม่ละลาย | |||

| สไตรีน | ×-△ | 30mg/100ml | |||

| ไอโซโพรพิลแอลกอฮอล์ | ○ | การละลายตัวแบบสมบูรณ์ | |||

| เมทิล เอทิล คีโตน | △-○ | 29g/100ml | |||

| ฟอร์มาดีไฮด์ | ○ | การละลายตัวแบบสมบูรณ์ | |||

| โพรพิลอะซิเตท | △ | 2.3wt% | |||

| ไซโคลเฮกเซน | ×-△ | ไม่ละลาย | |||

| ฟีนอล | △-○ | 8.4g/100ml | |||

| PGME | ○ | การละลายตัวแบบสมบูรณ์ | |||

| PGMEA | ○ | 20g/100ml | |||

| N-เมทิล-2-ไพโรริโดน | △-○ | ไม่ปรากฏ | |||

| อะเซทิล | △-○ | การละลายที่คว บคุมไม่ได้ | |||

| เมทานอล | ○ | การละลายที่คว บคุมไม่ได้ | |||

| เอทานอล | ○ | การละลายที่คว บคุมไม่ได้ | |||

| กรดไขมัน | กรดโพรพิโอนิค | △-○ | ไม่ปรากฏ | จำเป็น | 0.5-0.75 m/sec |

| กรดนอร์มอลบิวทิลริค | △-○ | ไม่ปรากฏ | |||

| กรดนอร์มอลวาเลริค | △-○ | ไม่ปรากฏ | |||

| กรดไอโซวาเลริค | △-○ | ไม่ปรากฏ | |||

การนำไปใช้

จะรองรับขอบเขตที่กว้างขึ้นของวัตถุที่มีกลิ่นเหม็นตามโรงงานต่างๆ

การกำจัดแก๊สในการทำปุ๋ย

วันที่ติดตั้ง / กุมภาพันธ์ ปี 2010

ระดับความเข้มข้นแอมโมเนีย / ต่ำกว่า100 -> 1ppm

ระยะเวลารักษาสภาพการหมุนเวียนของน้ำ / 1-3วันการกำจัดไอเสีย VOC

วันที่ติดตั้ง / มกราคม ปี 2009

ระดับความเข้มข้นของ PGMEA・อะซีโตน / ต่ำกว่า 80%

ระยะเวลารักษาสภาพการหมุนเวียนของน้ำ / 1 เดือนการกำจัดไอเสีย VOC

วันที่ติดตั้ง / พฤศจิกายน ปี 2008

ระดับความเข้มข้นของ PGMEA・อะซีโตน / ต่ำกว่า 80%

ระยะเวลารักษาสภาพการหมุนเวียนของน้ำ / 1-3วันการกำจัดไอเสียโรงงานไก่ย่าง

วันที่ติดตั้ง / มีนาคม ปี 2008

ไขมันไก่, ปริมาณสารอันดีไฮด์ / ไม่มีคำร้องเรียนจากบริเวณใกล้คียง

ระยะเวลารักษาสภาพการหมุนเวียนของน้ำ / 1-3 วันการกำจัดไอเสียโรงงานสารเคมี

วันที่ติดตั้ง / เมษายน ปี 2007

ระดับความเข้มข้นของน้ำมันสำหรับผสมเบนซิน 26 -> 5ppm

ระยะเวลารักษาสภาพการหมุนเวียนของน้ำ/ 2 เดือนการกำจัดไอเสียโรงงานอาหาร

วันที่ติดตั้ง / พฤศจิกายน ปี 2006

ไอเสียถ่านจากถ่านการย่างเนื้อ /ไม่มีคำร้องเรียนจากบริเวณใกล้คียง

ระยะเวลารักษาสภาพการหมุนเวียนของน้ำ/ 2 เดือน

- กำจัดไอเสียจากโรงงานต่างๆ เช่น โรงงานอาหาร ร้านอาหาร โรงงานเคมี โรงงานกำจัดขยะ โรงงานพ่นสี เป็นต่น

- ขจัดสารหล่อลื่น Oil mist

- ฝุ่นชนิดต่างๆ

วิธีกำจั

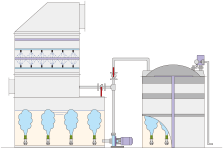

วิธีกำจัดของระบบหมุนเวียนน้ำติดตั้งไบโอดิโอไรเซอร์

1 วิธีบำบัดโดยการติดตั้งถังบำบัด (Set ring tank)

วิธีการกำจัดน้ำในปริมาณทีละน้อยโดยการนำน้ำหลังจากใช้ในระบบหมุนเวียนแล้วย้ายไป ไว้ในถังที่แยกออกมา เช่นถ้าใช้น้ำในระบบหมุนเวียน 5 ตันใน 3 เดือน นำจำนวนน้ำ 5 ตัน ÷ จำนวนวัน 9 จะได้ปริมาณน้ำที่ต้องกำจัดต่อวัน วันละ 55 ลิตร เมื่อทำเช่นนี้แล้วจะไม่ทำให้เครื่องบำบัดน้ำเสียแบกรับภาระหนักมากเกินไป และสามารถปล่อยน้ำปล่อยน้ำที่เจือจางเหล่านี้ออกได้

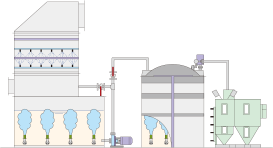

2 วิธีการติดตั้งเครื่องมือกำจัดน้ำ 2 แห่งพร้อมกัน

วิธีการติดตั้ง Unit Tank ของ Aience พร้อมกัน 2 แห่ง

จะทำให้บำบัดน้ำและปล่อยน้ำได้อย่างสม่ำเมอ

จะใช้อุปกรณ์แยกน้ำมันออกจากน้ำและยึดติดกับถังบำบัดตามระดับการหมุนเวียนของน้ำ

มุ่งเน้นสถานที่ทำงานที่ไม่มีท่อระบายน้ำใต้ดินและการกำจัดน้ำเสีย

3 วิธีการระบายน้ำเสีย

วิธีการปล่อยน้ำหมุนเวียนที่อยู่ภายในค่ามาตรฐานในการระบายน้ำเสีย

อันดับแรกจำเป็นต้องทำการวัดและเก็บข้อมูลหลายๆครั้งและตรวจสอบระยะเวลาการใช้ไป

จนถึงค่าที่เกินจากค่ามาตรฐานในการระบายน้ำเสีย

ซึ่งเป็นวิธีที่ไม่ต้องใช้เวลาและแรงงานมากเกินไปในอนาคต

| สถานที่ปฏิบัติงาน | เกณฑ์การเปลี่ยนน้ำหมุนเวียน |

| การกำจัดไอเสียเตาอบการพ่นสีแบบแห้ง | 1 to 4 เดือน |

| การกำจัดไอเสียโรงงานเคมี | 1 to 4 เดือน |

| การกำจัดไอเสียโรงงานอาหาร | 1 to 4 เดือน |

| การกำจัดไอเสียร้านอาหาร | 3 to 6 เดือน |

4 วิธีการกำจัดสิ่งที่ไม่ต้องการออกจากอุตสาหกรรมการผลิ

วิธีการกำจัดสิ่งที่ไม่ต้องการออกโดยการใช้งานถึงขีดจำกัดที่ระบบหมุนเวียนของน้ำจะสาม ารถทำได้ จะเป็นการต่อต้าน

การปล่อยพลังงานที่เป็นศูนย์ (Zero-emission)

มุ่งเน้นสถานที่ทำงานที่ไม่มีท่อระบายน้ำใต้ดินและการกำจัดน้ำเสีย ถ้าคิดค่ากำจัด 35,000 เยนต่อ 1 ตัน เมื่อใช้น้ำหมุนเวียน 5 ตันใน 5 เดือน ราคาต้นทุนต่อวันคิดเป็น 1170 เยน

5 วิธีการเติมน้ำในปริมาณที่กำนด

วิธีการปล่อยน้ำเสียภายในค่ามาตรฐานการปล่อยน้ำเสียอย่างสม่ำเสมอ

โดยการทำให้น้ำหมุนเวียนไหลล้นแล้วเติมน้ำใหม่ในระดับที่กำหนดและทำการปรับวาล์วแม่เหล็กไฟฟ้าพร้อมกัน

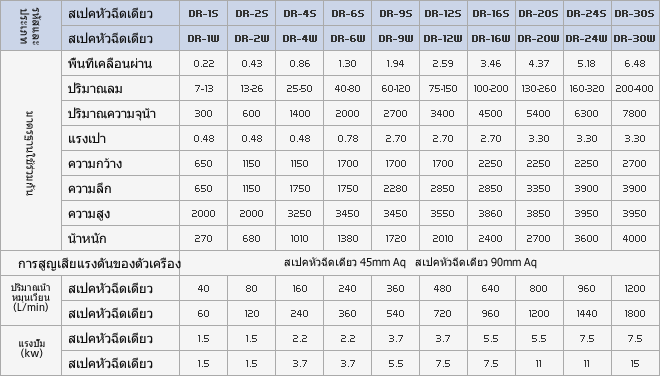

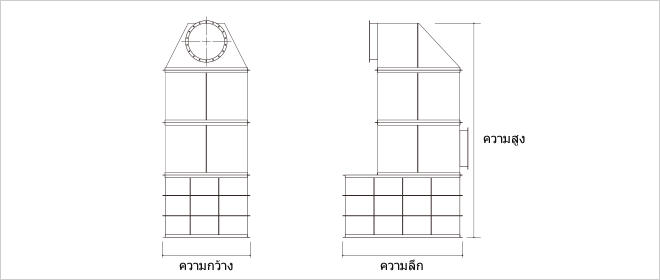

สเปค

ตารางมาตรฐานไบโอดิโอไรเซอร์

- กมีกรณีที่จำเป็นต้องเปลี่ยนแบบอย่างหลีกเลี่ยงไม่ได้

รูปแบบที่นำเสนอเป็นระบบเครื่องดักฝุ่นและเครื่องกำจัดกลิ่นแบบดั้งเดิมของบริษัทสามารถปรึกษาหารือได้

โรงงานผลิตยาง

โรงงานผลิตยางสินค้า

โรงงานผลิตยาง