周辺の環境はもちろん、

作業環境までクリーンにする

排ガス処理装置です。

水膜式スクラバー(脱臭・排ガス処理装置)「デオライザー」は、

循環水浄化装置を搭載した地球環境にやさしく高性能な湿式スクラバー

- 1

臭気成分と微細粉塵を捕捉

ニオイとホコリを確実にキャッチします

- 2

水膜で100%気液接触

40mm前後の水膜で、排ガスをシャットアウト。

- 3

カートリッジ式スクリーン採用

50cm角のスクリーンで、楽々交換。

- 4

アクアブラスター内蔵

水の腐敗を防止し、循環水の長期利用を可能に。

デオライザー内の実際の水膜発生の様子。

この水膜が臭気成分と微細粉塵を確実に捕捉します。

これまでの脱臭概念を変えた、

脱臭・排ガス処理装置 水膜式スクラバー「デオライザー」

水膜での高い捕捉力と循環水の長期使用を実現!

水膜なので高い気液接触効率を誇り、確実に臭気成分を捕捉します。また、タンク内に散気管アクアブラスターを搭載し、捕捉した有機物を生分解することで、循環水の腐敗やスラッジの発生を抑制し、循環水の長期クローズ化を実現しました。「水膜式スクラバー デオライザー」はこれまでの水洗スクラバー式脱臭機の欠点を一掃した、次世代の超高性能集塵排ガス処理装置です。

第47回優秀環境装置表彰・中小企業庁長官賞を受賞

あらゆる産業分野の有害排気ガスや塵埃を捕捉する湿式スクラバー装置として認められ、2021年7月15日に一般社団法人日本産業機械工業会主催の第47回優秀環境装置表彰において中小企業庁長官賞を受賞しました。

特長

他の湿式スクラバー(脱臭・排ガス処理装置)とはここが違う!

「デオライザー」4つの特長

臭いと埃をキャッチ

水膜により、さまざまな臭気物質はもちろん、微細粉塵も確実にキャッチします。

水の膜で捕捉

スクリーンに水膜を形成し、気液接触効率100%を実現しています。

メンテナンスが簡単

従来型湿式スクラバーに比べ、大幅にランニングコストが低減されます。

スラッジの発生を抑制

散気装置「アクアブラスター」を搭載。水の腐敗を防止し、スラッジの発生を抑制します。

これらの特長から 他のスクラバーより年間のランニングコストが安くなります!

他のスクラバーとデオライザー導入時のイニシャルコストに差があっても、約1〜2年のランニングコストで逆転します。

さまざまな工場の臭気物質に幅広く対応し、

ホルムアルデヒドなど有害物質の臭気も削減も可能です。

デオライザーの適用業種

| 印刷工場 | 塗装工場 | 鋳物・鋳造 | 化学工場 | 食品工場 | 製紙パルプ | 繊維工場 | 下水・ゴミ | 飼料・肥料 | 飲食店 |

| ~ |

適用業種の詳細や、処理方式の見極め方については、こちらをごらんください。

デオライザーによるホルムアルデヒドの臭気削減率表

| 物質名 | 物質濃度削減率 | 水への溶解度 | 中和 | 通過風速 |

| ホルムアルデヒド | 完全溶解 | 不要 | 0.5~0.75 m/sec | |

| 硫化水素 | 0.67g/100ml | 要 | 0.75~1.0 m/sec |

臭気削減率についての詳細は、こちらをごらんください。

スクラバーによる排ガス処理に「水膜」が必要な理由

従来の充填材をミクロの世界でのぞいてみると、臭気物質が捕捉されていない理由がわかります。

ネット式充填材の幅は約2mm、隙間が約5mmです。ミクロの世界で考えてみると、臭気物質が1~5ミクロンで、それを叩き落とす水滴が約150ミクロン。これを1000倍すると、臭気物質が1~5mm、水滴が150mmのソフトボールくらいになります。そして充填材の幅は2m幅の小道、隙間はなんと5mにもなり、気液接触率が悪いことが判ります。

水膜式スクラバー(脱臭・排ガス処理装置)「デオライザー」に標準装備された

画期的な「特殊積層式ステンレス製スクリーン」に水膜を形成することで、気液接触率が100%に!

水膜式スクラバーの気液接触メカニズムについて

気液接触とは、気体と液体が互いに接する現象のことで、化学反応や物質の分離・混合などに利用されることです。気液接触率が高いほど、臭気物質が捕捉されやすくなります。

デオライザーと他スクラバーで、アンモニア(NH₃)(ガス量300m³/min、550ppm→5ppm)を90%削減した場合の設計比較表

デオライザー

圧損は変わらず削減可能!| 液体(L)/ガス(G) | 1,960L/min/300m³/min L/G=3.2 ※水は循環使用 |

|---|---|

| 充填材厚み | 40mm × 2層 ※ほとんど閉塞しない |

| 圧力損失 | 800mmAq ※圧損は変わらない |

従来型湿式スクラバー

| 液体(L)/ガス(G) | 530L/min/300m³/min L/G=1.7 ※水は循環使用かワンパス |

|---|---|

| 充填材厚み | 1,700mm ※閉塞を起こす |

| 圧力損失 | 700mmAq ※閉塞により圧損増加 |

デオライザーと他スクラバーの違い

カートリッジ式のスクリーンで簡単メンテナンス!

循環水も長期で活用できます

特殊積層式ステンレス製スクリーン

スクリーンに水膜を形成することで高い気液接触効果を発揮。確実に臭気物質を捕捉することができます。

カートリッジ交換式でメンテナンスが簡単に

従来型湿式スクラバーでは大量の充填剤が必要でしたが、カートリッジ式を採用したデオライザーでは、一人でも簡単に交換ができます

閉塞しにくく圧力損失が変わりにくい

充填材の閉塞が起こりやすくなっていた従来型湿式スクラバーと比べ、デオライザーは循環水でスクリーンを浄化するため目詰まりも防ぎます。

水の腐敗を防ぎ、汚泥が発生しにくい

従来型湿式スクラバーでは水が腐敗し汚泥が発生しやすくなっていましたが、散気管アクアブラスターで循環水の水質を浄化することができます。

イニシャルコストに差があっても、ランニングコスト約1~2年で逆転

導入時のイニシャルコストはデオライザーの費用が大きくなりますが、長期に渡ってご利用いただくことで、他スクラバーを継続して使うよりも、結果的にデオライザーが安くなる場合があります。

2年目で逆転した例

デオライザー

| メンテコスト | 100 |

|---|---|

| 電力 | 115 |

| イニシャル | 4,000 |

| 1年目 | 4,000 |

| 2年目 | 4,430 |

| 10年目 | 6,150 |

従来型湿式スクラバー

| メンテコスト | 600 |

|---|---|

| 電力 | 115 |

| イニシャル | 3,000 |

| 1年目 | 3,715 |

| 2年目 | 4,430 |

| 10年目 | 10,150 |

7年目で逆転した例

デオライザー

| メンテコスト | 100 |

|---|---|

| 電力 | 115 |

| イニシャル | 4,000 |

| 1年目 | 4,000 |

| 7年目 | 5,505 |

| 10年目 | 6,150 |

従来型湿式スクラバー

| メンテコスト | 400 |

|---|---|

| 電力 | 115 |

| イニシャル | 2,000 |

| 1年目 | 2,515 |

| 7年目 | 5,605 |

| 10年目 | 7,150 |

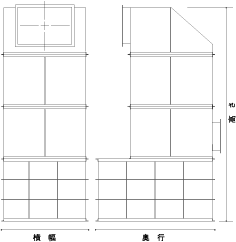

製品種別・仕様

デオライザーの主な種類と仕様

水膜式スクラバー(脱臭・排ガス処理装置)「デオライザー」標準仕様規格表

| 型番 | DR-1W | DR-2W | DR-4W | DR-6W | DR-9W | DR-12W | DR-16W | DR-20W | DR-24W | DR-30W |

| 処理風量 (m³/min) | 1~13 | 13~26 | 25~50 | 40~80 | 60~120 | 75~150 | 100~200 | 130~260 | 160~320 | 200~400 |

| 本体圧力損失 | 通常運転時 800Pa (設計時 1100Pa) | |||||||||

| ポンプ出力 /60Hz(kw) | 1.5 | 2.2 | 3.7 | 5.5 | 7.5 | 7.5 | 11.0 | 11.0 | 15.0 | 18.5 |

| ブロワ出力 /60Hz(kw) | 0.53 | 0.53 | 0.88 | 2.10 | 2.10 | 2.80 | 3.60 | 3.60 | 3.60 | 6.30 |

| 横幅(mm) | 1,050 | 1,400 | 1,400 | 1,400 | 2,000 | 2,000 | 2,480 | 3,000 | 2,686 | 3,050 |

| 奥行(mm) | 2,300 | 2,300 | 2,300 | 2,470 | 2,640 | 3,145 | 3,145 | 3,300 | 4,060 | 4,100 |

| 高さ(mm) | 2,591 | 2,591 | 3,605 | 3,755 | 3,790 | 4,155 | 4,155 | 4,155 | 4,355 | 6,124 |

| 乾燥重量(kg) ポンプ・ブロワ・ 外部配管除く | 550 | 850 | 1,150 | 1,450 | 2,700 | 3,250 | 3,950 | 4,200 | 5,350 | 5,900 |

- 余儀なく設計変更する場合があります。

- シャワー洗浄部と循環水タンクをセパレートにすることも可能です。

現地でデモ実験を行うことも可能です。お気軽にお問い合わせください。

どのポイントでご満足いただけるか、デモで明確にすることで、さまざまなリスクが解消されます。

納入実績

スクラバー デオライザーの納入実績・採用事例

さまざまな工場の排ガス処理設備で採用されているスクラバーデオライザー。主な納入実績をご紹介します。

その他 機能・情報

スクラバー デオライザーの各種一覧・情報

脱臭方式の種類と適用業種

適用 条件付きで適用 不適用

| 脱臭方式の種類 | 印刷工場 | 塗装工場 | 鋳物・鋳造 | 化学工場 | 食品工場 | 製紙パルプ | 繊維工場 | 下水・ゴミ | 飼料・肥料 | 飲食店 | |

| 燃焼方式 | 直接燃焼方式 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 蓄熱式燃焼方式 | |||||||||||

| 触媒式燃焼方式 | |||||||||||

| 吸着方式 | 固定床回収方式 | ||||||||||

| 流動式回収方式 | |||||||||||

| ハニカム式濃縮方式 | |||||||||||

| 交換式吸着方式 | |||||||||||

| 洗浄方式 | 水 | ||||||||||

| 酸・アルカリ | |||||||||||

| 酸化剤 | |||||||||||

| ※ | デオライザー | ~ | |||||||||

| 生物脱臭方式 | 土壌脱臭方式 | ||||||||||

| スクラバー式脱臭方式 | |||||||||||

| 充填塔式脱臭方式 | |||||||||||

| 曝気式脱臭方式 | |||||||||||

- デオライザーは洗浄方式と生物脱臭方式を組み合わせた技術です。

処理方式見極めフロー図

- 有機溶剤は、FRP・PVCを溶かすことがあります。

- デオライザーを含めて、100点満点の脱臭方式はありません。しっかりと処理方式を見極めていただき、「消去法」で選んでいただくことを推奨させていただきます。

水膜式スクラバー(脱臭・排ガス処理装置)「デオライザー」による臭気削減率表

| 物質名 | 物質濃度削減率 | 水への溶解度 | 中和 | 通過風速 | |

| 窒素化合物 | アンモニア | 54g/100ml | 要 | 0.75~1.0 m/sec | |

|---|---|---|---|---|---|

| トリメチルアミン | 108g/100ml | ||||

| ジメチルアミン | 23.7g/100ml | ||||

| ジエチルアミン | 完全溶解 | ||||

| 硫黄化合物 | メチルメルカプタン | 2.3g/100ml | 要 | 0.75~1.0 m/sec | |

| 硫化水素 | 0.67g/100ml | ||||

| 硫化メチル | 知見なし | ||||

| 二硫化メチル | 知見なし | ||||

| アルデヒド類 | ホルムアルデヒド | 完全溶解 | 不要 | 0.5~0.75 m/sec | |

| アセトアルデヒド | 任意で溶解 | ||||

| プロピオンアルデヒド | ~ | 22g/100ml | |||

| ノルマルブチルアルデヒド | ~ | 知見なし | |||

| イソブチルアルデヒド | ~ | 11g/100ml | |||

| イソマルバレルアルデヒド | ~ | 知見なし | |||

| イソバレルアルデヒド | ~ | 知見なし | |||

| イソブタノール | ~ | 8.7g/100ml | |||

| VOC | 酢酸エチル | 8.7g/100ml | 不要 | 0.5m/sec以下 | |

| メチルイソブチルケトン | 1.8wt% | ||||

| トルエン | ~ | 不溶 | |||

| キシレン | ~ | 不溶 | |||

| スチレン | ~ | 30mg/100ml | |||

| イソプロピルアルコール | 完全溶解 | ||||

| メチルエチルケトン | ~ | 29g/100ml | |||

| ホルムアルデヒド | 完全溶解 | ||||

| 酢酸プロピル | 2.3wt% | ||||

| シクロヘキサン | ~ | 不溶 | |||

| フェノール | ~ | 8.4g/100ml | |||

| PGME | 完全溶解 | ||||

| PGMEA | 20g/100ml | ||||

| Nメチル-2-ピロリドン | ~ | 知見なし | |||

| アセトン | ~ | 任意溶解 | |||

| メタノール | 任意溶解 | ||||

| エタノール | 任意溶解 | ||||

| 脂肪酸 | プロピオン酸 | ~ | 知見なし | 要 | 0.5~0.75 m/sec |

| ノルマル酪酸 | ~ | 知見なし | |||

| ノルマル吉草酸 | ~ | 知見なし | |||

| イソ吉草酸 | ~ | 知見なし | |||

- 数値はスクラバー デオライザーによる平均的削減率を記載しておりますが、原臭濃度によっても異なりますので、参考値とお考えください。

- 実際の現場で実験機による脱臭デモを行いご確認いただくことをおすすめいたします。

水膜式スクラバー(脱臭・排ガス処理装置)「デオライザー」循環水の処理方式

セットリングタンク浄化方式

循環使用後の水を、別置きのタンクに移して少量ずつ水処理を行う方式。例えば、5トンの循環水が3ヶ月間使用できたとすると、5トン÷90日で、日量55リットルの水を処理すればよく、排水処理設備に負荷をかけなく、希釈放流も可能。

水処理装置併設方式

アイエンス製ユニットタンクを併設し、定期的に浄化して放流する方式。循環水の程度によっては、油水分離装置や凝集装置なども併用する。排水処理や下水道設備のない事業所に向く。

下水放流方式

下水放流基準値以内で循環水を適時に放流していく方式。最初に数回のデータ測定をして、下水放流基準値をオーバーするまでの使用期間を調べる必要があるが、その後は非常に手間のかからない方式。

| 現場 | 循環水交換の目安 |

| 塗装乾燥炉排ガス処理 | 1~4ヶ月 |

| 化学工場排ガス処理 | 1~4ヶ月 |

| 食品工場排ガス処理 | 1~4ヶ月 |

| 飲食店排ガス処理 | 3~6ヶ月 |

産業廃棄方式

循環水を使用できる限界まで連続使用し、産廃処理する方式。ゼロエミッションには反するが、排水処理や下水道設備のない事業所に向く。5トンの循環水を5ヶ月使用し1トンあたりの処理費が35,000円とすると日コストは、1,170円とリーズナブル。

定量注水方式

電磁弁で調整しながら、定量の補給水を注水して、循環水をオーバーフローさせることで、常に放流基準値以内の水を排出する方式。主に、地下水など、水が安価に使用できる事業所に適する。